Die Schweißqualität der Schweißnaht des Edelstahl-Druckwassertanks hat direkten Einfluss auf die Sicherheit des Druckbehälters.Es gibt viele Schweißmethoden, Argon-Lichtbogenschweißen ist eine der idealen Schweißmethoden, aber wenn der Durchmesser größer als 800 mm und das Volumen relativ groß ist, bringt der interne Argon-Füllschutz gewisse Schwierigkeiten mit sich und erhöht die Produktionskosten.Das Doppellichtbogen-Argon-Lichtbogenschweißverfahren wird hauptsächlich zum Schweißen der Umfangsnaht und Längsnaht des Behälters verwendet, was die Schweißqualität und Schweißeffizienz erheblich verbessert und die Produktionskosten senkt.

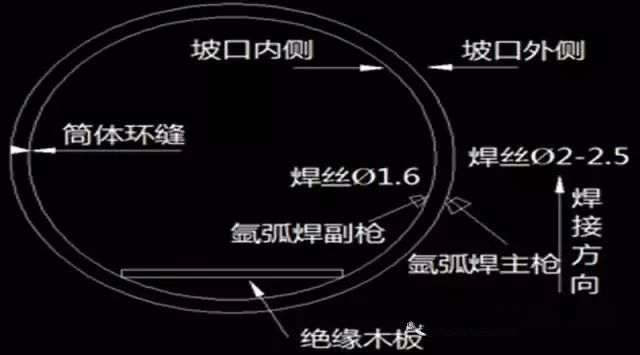

Der Zylinder übernimmt das doppelseitige Doppellichtbogen-Bodenschweißverfahren des Argon-Lichtbogenschweißens, und das Werkstück wird in eine einseitige V-förmige Nut gebracht.In vertikaler Position werden zwei Schweißgeräte und zwei unabhängige Stromquellen verwendet, um die Innen- und Außenseite des Werkstücks mit dem Schmelzbad zu verbinden.Schweißen.Nach dem Bodenschweißen erfolgt das Füll- und Deckelschweißen mit einem einzigen Lichtbogen.Eliminiert den vorherigen Vorgang des Einfüllens von Argon auf der Rückseite und reduziert den Wurzelreinigungsprozess auf der Rückseite;Es weist eine gute Schweißbarkeit auf und kann die Höhe der Rückseitenschweißnaht effektiv steuern.Da der Doppellichtbogen die Rührfähigkeit des Schmelzbades und die Fließfähigkeit des Schmelzbades erhöht, kann er das Schmelzbad vollständig herstellen. Durch die Fusion werden Defekte wie Schlackeneinschlüsse, Poren und unvollständige Penetration reduziert.Es zeichnet sich durch einen geringen Wärmeeintrag, eine geringe Schweißverformung, eine verringerte Verbindungsspannung und eine deutlich erhöhte Eindringtiefe aus.

Montageanforderungen

1.1 Verwenden Sie beim Zusammenbau eine spezielle Plattform, um es von anderen Metallmaterialien wie Kohlenstoffstahl zu isolieren.Vermeiden Sie Kratzer durch Kollisionen während des Transports.Zum Heben müssen spezielle Schlingen und Vorrichtungen wie Nylongurte verwendet werden. Stahldrahtseile sind strengstens verboten, um Kratzer auf der Metalloberfläche zu vermeiden.

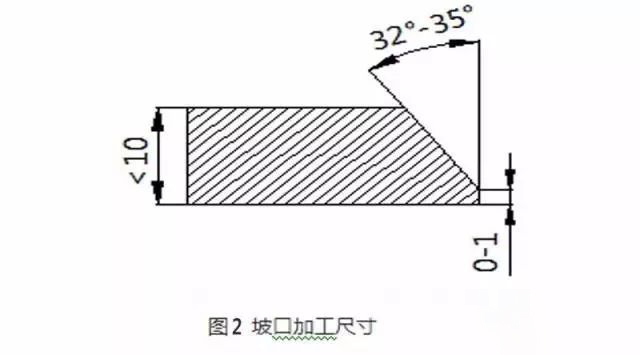

1.2 Wählen Sie qualifizierte Platten in strikter Übereinstimmung mit den Konstruktionsanforderungen der Zeichnungen aus, bestimmen Sie die tatsächliche Größe jedes Materials, schneiden Sie das Material mit Plasmaschneiden oder maschineller Bearbeitung, und die Nuten sollten durch maschinelle Bearbeitung oder Schleifverfahren vorbereitet werden.Zur Bearbeitung wird der Kopf mit einem Schleifer abgeschrägt, die konkreten Abmessungen sind in Abbildung 2 dargestellt

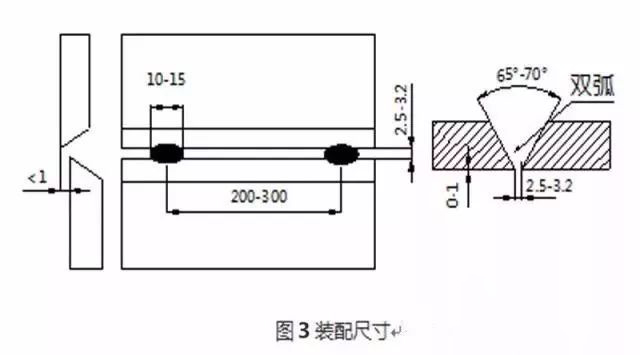

Nach Abschluss der Bearbeitung wird das Dreidrahtwalzen für die Lichtbogenbearbeitung verwendet.Die Montagegröße ist in Abbildung 3 dargestellt. Auf beiden Seiten der Nut 10 bis 15 mm entfernen, der Montagespalt beträgt 2,5 bis 3,2 mm, der Versatz der Platte beträgt weniger als 10 % der Wandstärke und nicht mehr als 1 mm , unter Verwendung von Argon-Lichtbogenschweißen, Länge 10 bis 15 mm, Dicke 3 bis 4 mm.Die Lichtbogenauslösung und -beendigung muss auf der Nutfläche erfolgen.Nach dem Zusammenbau polieren Sie die Vorder- und Rückseite der Lötstellen mit einem Polierer, um den Glanz zu sehen.

1.3 Vermeiden Sie bei der Montage eine erzwungene Montage, um die innere Spannung der Komponenten zu verringern.Versuchen Sie zu vermeiden, dass andere Gegenstände die Oberfläche der Platine verunreinigen oder zerkratzen.

Es ist verboten, wahllos Lichtbögen zu zünden oder wahllos temporäre Komponenten auf der Oberfläche des Zylinders zu schweißen und anzubringen.Die Oberflächen auf beiden Seiten der Schweißnaht sollten nicht mit einem Hammer korrigiert werden.

Schweißprozess

2.1 Vorbereitung vor dem Schweißen

Entfernen Sie die Rostschicht, Feuchtigkeit, Öl, Staub usw. 10–15 mm auf beiden Seiten der Nut.

2.2 Auswahl häufig verwendeter Schweißzusatzstoffe (siehe Tabelle 1)

| Unedles Metall | Schweißdraht |

| SUS 304 | ER 308 |

| SUS 304L | ER 308L |

| SUS 316 | ER 316 |

| SUS 316L | ER 316L |

| SUS 321 | ER 321 |

Schweißparameter (siehe Tabelle 2)

| Grundmetalldicke (mm) | Drahtdurchmesser (mm) | Schweißfläche | Stromart und Polarität | Schweißstrom (A) | Gasfluss (l/min) |

| 4-10 | Φ1,6 | Ohne Nut | DC-Plus-Anschluss | 20~50 | 6~10 |

| Φ2~2,5 | Abgeschrägte Fläche | DC-Plus-Anschluss | 70~110 | 8~10 |

2.3 Vorsichtsmaßnahmen beim Schweißen

Wählen Sie das geeignete Schweißmaterial entsprechend der Platte, verwenden Sie einen Schweißdraht mit einem Durchmesser von 1,6 mm innerhalb der Schweißnaht und einem Schweißstrom von 20 bis 50 A. Wählen Sie außerhalb der Schweißnaht einen Schweißdraht mit einem Durchmesser von 2 bis 2,5 mm entsprechend der Dicke der Platte und einem Schweißstrom von 70 bis 110 A Niedrigstrom-Schnellschweißen für die Bodenbildung.Füll- und Deckschichten sollten je nach den spezifischen Bedingungen Schweißmethoden wie Argon-Lichtbogenschweißen, Elektroden-Lichtbogenschweißen und CO2-Schutzgasschweißen wählen.Wenn die Blechdicke weniger als 10 mm beträgt, vermeiden Sie das automatische Unterpulverschweißen.

2.4 Schweißprüfung

Nach 48 Stunden Schweißzeit erfolgt eine film- und farbzerstörungsfreie Prüfung der Schweißnaht.Bei diesem Verfahren werden Doppellichtbogen-Argon-Lichtbogenschweißen zur Bodenbildung, Argon-Lichtbogenschweißen zum Füllen der Deckfläche, Schweißnahtfilmierung und zerstörungsfreie Prüfung der Färbung eingesetzt. Alle Anforderungen werden erfüllt, und der Biegetest, der Zugfestigkeitstest und der interkristalline Korrosionstest erfüllen alle Anforderungen spezifizierte Indikatoren.

2.5 Nachbehandlung nach dem Schweißen

Nach der zerstörungsfreien Prüfung und der Festigkeitsprüfung erfolgt eine Beiz- und Passivierungsbehandlung an der Schweißnaht und im Nahtnahbereich.

Der Bodenprozess des doppelseitigen Doppellichtbogen-Argon-Lichtbogenschweißens von Edelstahl ist eine der idealen Schweißmethoden.Als hocheffizientes, energiesparendes, qualitativ hochwertiges und wirtschaftliches Schweißverfahren hat das Doppellichtbogenschweißen gute Einsatzaussichten in der realen Produktion.

Zeitpunkt der Veröffentlichung: 13.06.2022