Якість зварювання зварювального шва резервуара для води під тиском з нержавіючої сталі безпосередньо впливає на безпеку резервуара під тиском.Існує багато методів зварювання, аргонодугове зварювання є одним з ідеальних методів зварювання, але коли діаметр перевищує 800 мм і об’єм відносно великий, внутрішній захист від заповнення аргоном викликає певні труднощі та збільшує вартість виробництва.Процес аргонодугового зварювання з подвійною дугою в основному використовується для зварювання окружного та поздовжнього швів контейнера, що значно покращує якість зварювання та ефективність зварювання та знижує вартість виробництва.

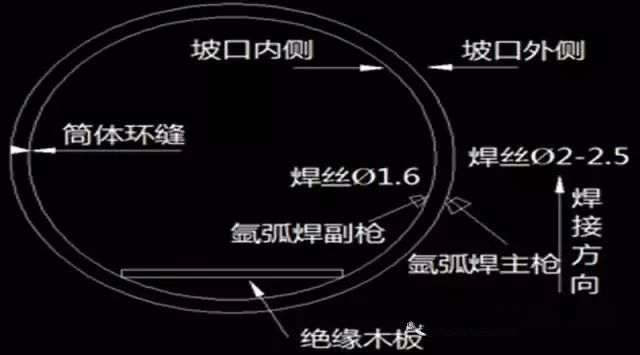

Стовбур застосовує процес аргонодугового зварювання з двостороннім двостороннім дуговим зварюванням, і заготівлю виготовляють у односторонній V-подібний паз.У вертикальному положенні два зварювальника та два незалежних джерела живлення використовуються для з’єднання внутрішньої та зовнішньої сторін заготовки з ванною розплаву.зварювання.Після нижнього зварювання однією дугою завершують зварювання заповнення та кришки.Виключає попередню процедуру заправки аргону на зворотному боці та скорочує процес очищення коренів на зворотному боці;він має хорошу зварюваність і може ефективно контролювати висоту зварювання зворотного боку;оскільки подвійна дуга збільшує перемішувальну здатність ванни розплаву та плинність ванни розплаву, вона може зробити ванну розплаву повністю Fusion зменшує дефекти, такі як включення шлаку, пори та неповне проникнення;він має характеристики невеликого підведення тепла, невеликої зварювальної деформації, зниженого напруження з’єднання та значного збільшення проникнення.

Вимоги до складання

1.1 Використовуйте спеціальну платформу під час складання, щоб ізолювати його від інших металевих матеріалів, таких як вуглецева сталь;уникнути подряпин, викликаних зіткненням під час транспортування;для підйому необхідно використовувати спеціальні стропи та пристосування, наприклад нейлонові ремені, а сталеві троси суворо заборонено, щоб не подряпати металеву поверхню.

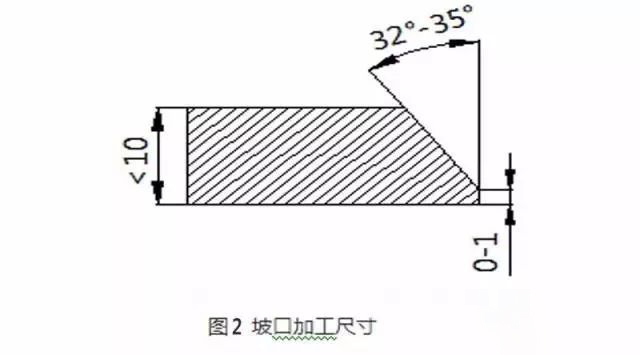

1.2 Виберіть кваліфіковані пластини в суворій відповідності до вимог дизайну креслень, визначте фактичний розмір кожного матеріалу, використовуйте плазмове різання або механічну обробку для різання матеріалу, а канавки повинні бути підготовлені методами механічної обробки або шліфування.Для обробки головка скошується болгаркою, конкретні розміри вказані на малюнку 2

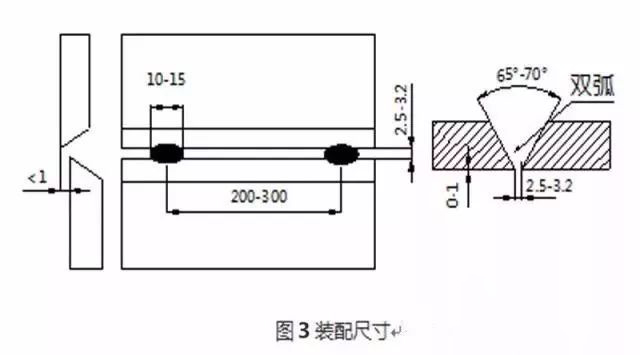

Після завершення обробки тридротова прокатка використовується для дугової обробки.Розмір збірки показано на малюнку 3. Очистіть 10~15 мм з обох боків канавки, монтажний зазор становить 2,5~3,2 мм, зміщення пластини становить менше 10% від товщини стінки та не більше 1 мм , з використанням аргонодугового зварювання, довжиною 10~15 мм, товщиною 3~4 мм.Запалювання та завершення дуги повинні здійснюватися на поверхні канавки.Після складання використовуйте полірувальну машину, щоб відполірувати передню та задню частини паяних з’єднань, щоб побачити блиск.

1.3 Під час складання уникайте примусового складання, щоб зменшити внутрішнє напруження компонентів.Намагайтеся уникати інших предметів, які забруднюють або дряпають поверхню дошки.

Забороняється довільне запалювання дуги або довільне зварювання та встановлення тимчасових деталей на поверхні циліндра.Слід уникати використання молотка для виправлення поверхонь з обох боків шва.

Процес зварювання

2.1 Підготовка перед зварюванням

Очистіть шар іржі, вологи, масла, пилу тощо на 10-15 мм з обох боків канавки.

2.2 Вибір широко використовуваних витратних матеріалів для зварювання (див. таблицю 1)

| Основний метал | Зварювальний дріт |

| SUS 304 | ER 308 |

| SUS 304L | ER 308L |

| SUS 316 | ER 316 |

| SUS 316L | ER 316L |

| SUS 321 | ER 321 |

Параметри зварювання (див. табл. 2)

| Товщина основного металу (мм) | Діаметр дроту (мм) | Зварювальна поверхня | Тип і полярність струму | Зварювальний струм (А) | Потік газу (л/хв) |

| 4-10 | Φ1.6 | Ненарізний | DC позитивне з'єднання | 20~50 | 6~10 |

| Φ2~2,5 | Фаска обличчя | DC позитивне з'єднання | 70~110 | 8~10 |

2.3 Запобіжні заходи під час зварювання

Виберіть відповідний зварювальний матеріал відповідно до пластини, використовуйте зварювальний дріт Φ1,6 мм всередині шва, зварювальний струм 20~50A, зовні виберіть зварювальний дріт Φ2~2,5 мм відповідно до товщини пластини, зварювальний струм 70~110A, і використовуйте слабкий струм швидкого зварювання для дна.Заповнювачі та покривні шари повинні вибирати такі методи зварювання, як аргонодугове зварювання, електродугове зварювання та зварювання в захисному газі CO2 відповідно до конкретних умов.Якщо товщина пластини менше 10 мм, намагайтеся не використовувати автоматичне зварювання під флюсом.

2.4 Перевірка зварювання

Після 48 годин зварювання проводиться плівковий і кольоровий неруйнівний контроль зварювального шва.У цьому процесі використовується подвійне дугове аргонодугове зварювання для дна, аргонодугове зварювання для заповнення поверхні кришки, плівка зварювального шва та неруйнівний контроль забарвлення – усі вони кваліфіковані, а випробування на вигин, випробування на міцність на розрив та випробування на міжкристалітну корозію відповідають вимогам задані показники.

2.5 Обробка після зварювання

Після неруйнівного контролю та випробування на міцність проводиться травлення та пасивація зварного шва та пришовної зони.

Процес двостороннього двостороннього аргонодугового зварювання нержавіючої сталі знизу є одним з ідеальних методів зварювання.Як високоефективний, енергозберігаючий, якісний і економічний процес зварювання дводугове зварювання має хороші перспективи застосування в реальному виробництві.

Час публікації: 13 червня 2022 р