Kualitas pengelasan lapisan las tangki air tekanan stainless steel secara langsung mempengaruhi keamanan bejana tekan.Ada banyak metode pengelasan, pengelasan busur argon adalah salah satu metode pengelasan yang ideal, tetapi bila diameternya lebih besar dari 800mm dan volumenya relatif besar, perlindungan pengisian argon internal menimbulkan kesulitan tertentu dan meningkatkan biaya produksi.Proses pengelasan busur argon busur ganda terutama digunakan untuk pengelasan lapisan melingkar dan lapisan memanjang wadah, yang secara signifikan meningkatkan kualitas pengelasan dan efisiensi pengelasan dan mengurangi biaya produksi.

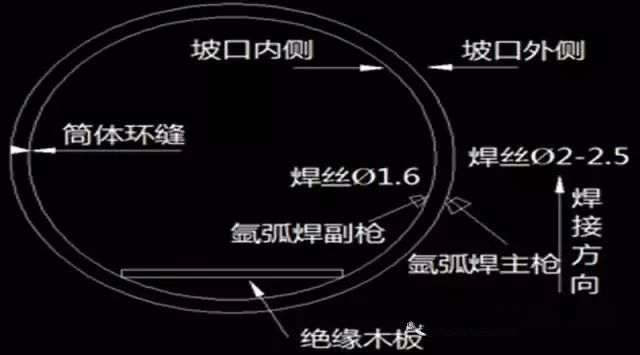

Laras mengadopsi proses pengelasan dasar busur ganda dua sisi dari pengelasan busur argon, dan benda kerja dibuat menjadi alur berbentuk V satu sisi.Dalam posisi vertikal, dua tukang las dan dua sumber daya independen digunakan untuk menghubungkan sisi dalam dan luar benda kerja dengan kolam cair.pengelasan.Setelah pengelasan bawah, pengisian dan pengelasan penutup diselesaikan dengan satu busur.Menghilangkan prosedur pengisian argon sebelumnya di sisi belakang dan mengurangi proses pembersihan akar di sisi belakang;itu memiliki kemampuan las yang baik dan dapat secara efektif mengontrol ketinggian lasan sisi sebaliknya;karena busur ganda meningkatkan kemampuan mengaduk kolam cair dan fluiditas kolam cair, itu dapat membuat kolam cair sepenuhnya Fusion mengurangi cacat seperti inklusi terak, pori-pori, dan penetrasi yang tidak lengkap;itu memiliki karakteristik input panas kecil, deformasi pengelasan kecil, mengurangi tegangan sambungan, dan penetrasi yang meningkat secara signifikan.

Persyaratan perakitan

1.1 Gunakan platform khusus selama perakitan untuk mengisolasinya dari bahan logam lain seperti baja karbon;hindari goresan yang disebabkan oleh tabrakan selama pengangkutan;sling dan perlengkapan khusus, seperti sabuk nilon, harus digunakan untuk mengangkat, dan tali kawat baja dilarang keras untuk menghindari goresan pada permukaan logam.

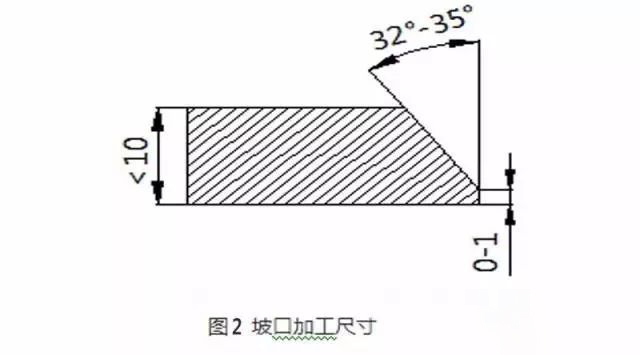

1.2 Pilih pelat yang memenuhi syarat sesuai dengan persyaratan desain gambar, tentukan ukuran sebenarnya dari setiap bahan, gunakan pemotongan plasma atau pemesinan untuk memotong bahan, dan alur harus disiapkan dengan metode pemesinan atau penggilingan.Untuk pemrosesan, kepala dimiringkan oleh penggiling, dan dimensi spesifiknya ditunjukkan pada Gambar 2

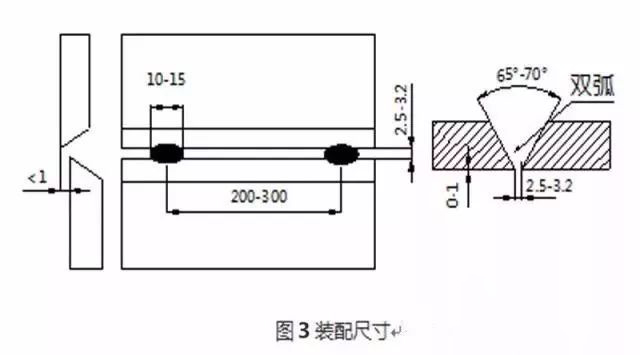

Setelah pemrosesan selesai, penggulungan tiga kawat digunakan untuk pemrosesan busur.Ukuran rakitan ditunjukkan pada Gambar 3. Bersihkan 10~15mm di kedua sisi alur, celah rakitan adalah 2,5~3,2mm, offset pelat kurang dari 10% dari ketebalan dinding, dan tidak lebih dari 1mm , menggunakan las busur argon, panjang 10 ~ 15mm, tebal 3~ 4mm.Inisiasi busur dan penghentian busur harus dilakukan pada permukaan alur.Setelah perakitan, gunakan pemoles untuk memoles bagian depan dan belakang sambungan solder untuk melihat kilau.

1.3 Selama perakitan, hindari perakitan paksa untuk mengurangi tegangan internal komponen.Usahakan untuk menghindari benda lain yang mengkontaminasi atau menggores permukaan papan.

Dilarang memukul busur secara acak atau mengelas secara acak dan memasang komponen sementara di permukaan silinder.Permukaan di kedua sisi las harus menghindari penggunaan palu untuk memperbaikinya.

Proses pengelasan

2.1 Persiapan sebelum pengelasan

Bersihkan lapisan karat, kelembaban, minyak, debu, dll. 10-15mm di kedua sisi alur.

2.2 Pemilihan bahan habis pakai las yang umum digunakan (lihat Tabel 1)

| Logam dasar | Kawat las |

| SUS 304 | ER 308 |

| SUS304L | ER 308L |

| SUS 316 | ER 316 |

| SUS316L | ER 316L |

| SUS 321 | ER 321 |

Parameter pengelasan (lihat Tabel 2)

| Ketebalan logam dasar (mm) | Diameter kawat (mm) | Permukaan las | Jenis arus dan polaritas | Arus las (A) | Aliran gas (L/mnt) |

| 4-10 | Φ1.6 | Non-alur | koneksi DC positif | 20~50 | 6~10 |

| Φ2~2.5 | Wajah miring | koneksi DC positif | 70~110 | 8~10 |

2.3 Tindakan pencegahan pengelasan

Pilih bahan las yang sesuai sesuai pelat, gunakan kawat las Φ1.6mm di dalam las, arus las 20~50A, di luar pilih kawat las Φ2~2.5mm sesuai ketebalan pelat, arus las 70~110A, dan gunakan pengelasan cepat arus rendah untuk bottoming.Lapisan pengisi dan penutup harus memilih metode pengelasan seperti pengelasan busur argon, pengelasan busur elektroda, dan pengelasan berpelindung gas CO2 sesuai dengan kondisi tertentu.Ketika ketebalan pelat kurang dari 10mm, cobalah untuk tidak menggunakan las otomatis busur terendam.

2.4 Inspeksi pengelasan

Setelah 48 jam pengelasan, film dan warna pengujian non-destruktif lapisan las dilakukan.Proses ini mengadopsi las busur argon busur ganda untuk bottoming, las busur argon untuk mengisi permukaan penutup, pembuatan film lapisan las dan pengujian pewarnaan non-destruktif semuanya memenuhi syarat, dan uji tekuk, uji kekuatan tarik dan uji korosi intergranular semuanya memenuhi indikator yang ditentukan.

2.5 Perawatan pasca las

Setelah uji non-destruktif dan uji kekuatan, perlakuan pengawetan dan pasivasi dilakukan pada lasan dan area dekat jahitan.

Proses bottoming pengelasan busur argon busur ganda dua sisi dari baja tahan karat adalah salah satu metode pengelasan yang ideal.Sebagai proses pengelasan dengan efisiensi tinggi, hemat energi, berkualitas tinggi dan ekonomis, pengelasan busur ganda memiliki prospek aplikasi yang baik dalam produksi aktual.

Waktu posting: Jun-13-2022