Calitatea sudurii cordonului de sudură al rezervorului de apă sub presiune din oțel inoxidabil afectează direct siguranța vasului sub presiune.Există multe metode de sudare, sudarea cu arc cu argon este una dintre metodele ideale de sudare, dar când diametrul este mai mare de 800 mm și volumul este relativ mare, protecția internă de umplere cu argon aduce anumite dificultăți și crește costul de producție.Procesul de sudare cu arc cu argon dublu este utilizat în principal pentru sudarea cusăturii circumferențiale și a cusăturii longitudinale a containerului, ceea ce îmbunătățește semnificativ calitatea sudurii și eficiența sudurii și reduce costul de producție.

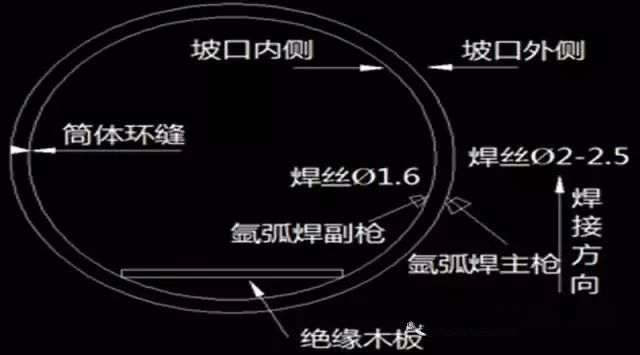

Butoiul adoptă procesul de sudare cu fund dublu cu arc dublu al sudării cu arc cu argon, iar piesa de prelucrat este transformată într-o canelură în formă de V cu o singură față.În poziție verticală, doi sudori și două surse de alimentare independente sunt utilizate pentru a conecta părțile interioare și exterioare ale piesei de prelucrat cu bazinul de topire.sudare.După sudarea de jos, umplerea și sudarea capacului sunt finalizate cu un singur arc.Elimină procedura anterioară de umplere cu argon pe verso și reduce procesul de curățare a rădăcinilor pe partea din spate;are o sudabilitate bună și poate controla eficient înălțimea sudurii din spate;deoarece arcul dublu mărește capacitatea de agitare a bazinului topit și fluiditatea bazinului topit, poate face bazinul topit complet Fuziunea reduce defecte precum incluziunile de zgură, porii și penetrarea incompletă;are caracteristicile unui aport mic de căldură, deformare mică la sudare, stres redus la articulație și penetrare semnificativ crescută.

Cerințe de asamblare

1.1 Utilizați o platformă specială în timpul asamblarii pentru a o izola de alte materiale metalice, cum ar fi oțelul carbon;evitați zgârieturile cauzate de coliziunea în timpul transportului;Pentru ridicare trebuie folosite chingi și dispozitive speciale, cum ar fi curele de nailon, iar cablurile de sârmă de oțel sunt strict interzise pentru a evita zgârierea suprafeței metalice.

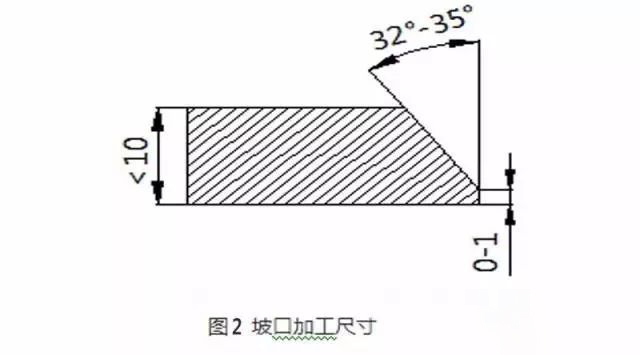

1.2 Selectați plăcile calificate în strictă conformitate cu cerințele de proiectare ale desenelor, determinați dimensiunea reală a fiecărui material, utilizați tăierea cu plasmă sau prelucrarea prin prelucrare pentru a tăia materialul, iar canelurile trebuie pregătite prin metode de prelucrare sau șlefuire.Pentru prelucrare, capul este teșit de o polizor, iar dimensiunile specifice sunt prezentate în Figura 2

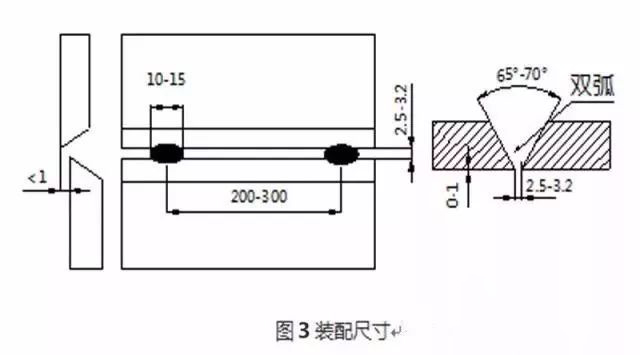

După finalizarea procesării, laminarea cu trei fire este utilizată pentru prelucrarea arcului.Dimensiunea ansamblului este prezentată în Figura 3. Curățați 10 ~ 15 mm pe ambele părți ale canelurii, spațiul de asamblare este de 2,5 ~ 3,2 mm, decalajul plăcii este mai mic de 10% din grosimea peretelui și nu mai mult de 1 mm , folosind sudarea cu arc cu argon, lungime 10 ~ 15 mm, grosime 3 ~ 4 mm.Inițierea arcului și terminarea arcului trebuie efectuate pe fața canelurii.După asamblare, utilizați un șlefuitor pentru a lustrui partea din față și din spate a îmbinărilor de lipit pentru a vedea strălucirea.

1.3 În timpul asamblarii, evitați asamblarea forțată pentru a reduce solicitarea internă a componentelor.Încercați să evitați ca alte obiecte să contamineze sau să zgârie suprafața plăcii.

Este interzisă lovirea aleatorie a arcurilor sau sudarea aleatorie și instalarea componentelor temporare pe suprafața cilindrului.Suprafețele de pe ambele părți ale sudurii trebuie să evite folosirea unui ciocan pentru a o corecta.

Procesul de sudare

2.1 Pregătirea înainte de sudare

Curățați stratul de rugină, umezeală, ulei, praf etc. 10-15 mm pe ambele părți ale canelurii.

2.2 Selectarea consumabilelor de sudare utilizate în mod obișnuit (vezi Tabelul 1)

| Metal de baza | Sârmă de sudură |

| SUS 304 | ER 308 |

| SUS 304L | ER 308L |

| SUS 316 | ER 316 |

| SUS 316L | ER 316L |

| SUS 321 | ER 321 |

Parametrii de sudare (vezi Tabelul 2)

| Grosimea metalului de bază (mm) | Diametrul firului (mm) | Suprafata de sudura | Tipul curentului și polaritatea | Curent de sudare (A) | Debit de gaz (l/min) |

| 4-10 | Φ1.6 | Non-canelură | Conexiune DC pozitivă | 20~50 | 6~10 |

| Φ2~2,5 | Față teșită | Conexiune DC pozitivă | 70~110 | 8~10 |

2.3 Precauții la sudare

Alegeți materialul de sudură potrivit conform plăcii, utilizați sârmă de sudură Φ1.6mm în interiorul sudurii, curentul de sudare 20~50A, în exterior alegeți sârmă de sudură Φ2~2.5mm în funcție de grosimea plăcii, curentul de sudare 70~110A și utilizați sudare rapidă cu curent scăzut pentru fund.Straturile de umplere și acoperire ar trebui să aleagă metode de sudare, cum ar fi sudarea cu arc cu argon, sudarea cu arc cu electrozi și sudarea protejată cu gaz CO2, în funcție de condiții specifice.Când grosimea plăcii este mai mică de 10 mm, încercați să nu utilizați sudarea automată cu arc scufundat.

2.4 Inspecția sudării

După 48 de ore de sudare, se efectuează testarea nedistructivă a filmului și a culorii cusăturii de sudură.Acest proces adoptă sudarea cu arc cu argon dublu pentru fund, sudarea cu arc cu argon pentru umplerea suprafeței de acoperire, filmarea cusăturii de sudură și testarea nedistructivă a colorării sunt toate calificate, iar testul de încovoiere, testul de rezistență la tracțiune și testul de coroziune intergranulară îndeplinesc toate cerințele. indicatorii specificati.

2.5 Tratament post-sudare

După testarea nedistructivă și testul de rezistență, se efectuează decaparea și tratamentul de pasivizare pe sudură și pe zona apropiată a cusăturii.

Procesul de fund al sudării cu arc dublu cu argon dublu a oțelului inoxidabil este una dintre metodele ideale de sudare.Fiind un proces de sudare de înaltă eficiență, economisire a energiei, de înaltă calitate și economic, sudarea cu arc dublu are perspective bune de aplicare în producția reală.

Ora postării: 13-jun-2022