Ruostumattomasta teräksestä valmistetun painevesisäiliön hitsaussauman hitsauslaatu vaikuttaa suoraan paineastian turvallisuuteen.Hitsausmenetelmiä on monia, argonkaarihitsaus on yksi ihanteellisista hitsausmenetelmistä, mutta kun halkaisija on yli 800 mm ja tilavuus on suhteellisen suuri, sisäinen argontäyttösuoja tuo tiettyjä vaikeuksia ja lisää tuotantokustannuksia.Kaksikaari-argonkaarihitsausprosessia käytetään pääasiassa säiliön kehä- ja pituussauman hitsaukseen, mikä parantaa merkittävästi hitsauksen laatua ja tehokkuutta ja alentaa tuotantokustannuksia.

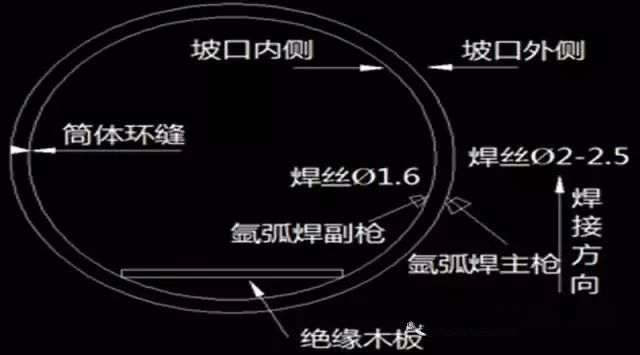

Tynnyri ottaa käyttöön argonkaarihitsauksen kaksipuolisen kaksipuolisen kaksikaaripohjaisen hitsausprosessin, ja työkappaleesta tehdään yksipuolinen V-muotoinen ura.Pystyasennossa kahta hitsaajaa ja kahta itsenäistä virtalähdettä käytetään yhdistämään työkappaleen sisä- ja ulkosivut sulaan altaan.hitsaus.Pohjahitsauksen jälkeen täyttö- ja kansihitsaus suoritetaan yhdellä kaarella.Poistaa aiemman argonin täyttömenettelyn kääntöpuolelta ja vähentää juuren puhdistusprosessia takapuolella;sillä on hyvä hitsattavuus ja se voi tehokkaasti ohjata kääntöpuolen hitsin korkeutta;koska kaksoiskaari lisää sulan altaan sekoituskykyä ja sulan altaan juoksevuutta, se voi tehdä sulan altaan täysin. Fuusio vähentää vikoja, kuten kuonasulkeumia, huokosia ja epätäydellistä tunkeutumista;sillä on pieniä lämmöntuontia, pieniä hitsausmuodonmuutoksia, vähentynyt liitosjännitys ja merkittävästi lisääntynyt tunkeutuminen.

Asennusvaatimukset

1.1 Käytä erityistä alustaa asennuksen aikana sen eristämiseksi muista metallimateriaaleista, kuten hiiliteräksestä;vältä naarmuja, jotka aiheutuvat törmäyksestä kuljetuksen aikana;nostamiseen on käytettävä erityisiä nostoliinoja ja kiinnikkeitä, kuten nailonhihnoja, ja teräsvaijerit ovat ehdottomasti kiellettyjä metallipinnan naarmuuntumisen välttämiseksi.

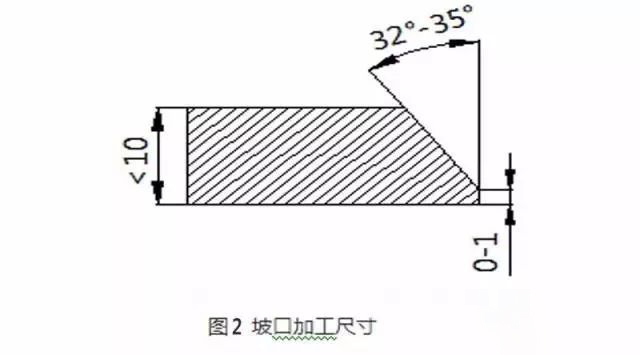

1.2 Valitse pätevät levyt tiukasti piirustusten suunnitteluvaatimusten mukaisesti, määritä kunkin materiaalin todellinen koko, käytä plasmaleikkausta tai koneistusta materiaalin leikkaamiseen ja urat tulee valmistella koneistus- tai hiontamenetelmillä.Käsittelyä varten pää on viistetty hiomakoneella, ja tarkat mitat näkyvät kuvassa 2

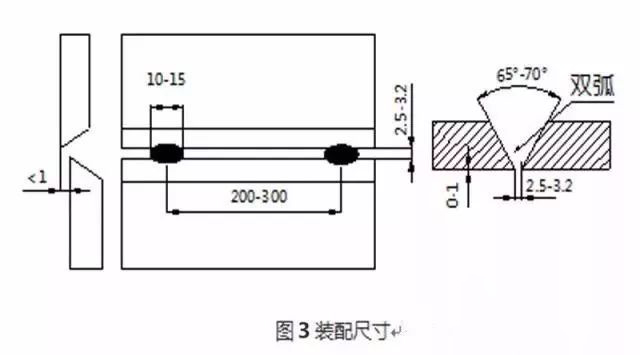

Käsittelyn päätyttyä käytetään kolmilankavalssausta kaarikäsittelyyn.Kokoonpanon koko on esitetty kuvassa 3. Puhdista 10–15 mm uran molemmilta puolilta, asennusrako on 2,5–3,2 mm, levyn siirtymä on alle 10 % seinämän paksuudesta ja enintään 1 mm , käyttäen argonkaarihitsausta, pituus 10 ~15mm, paksuus 3-4mm.Valokaari sytytetään ja päätetään uran pinnalla.Kiillota juotosliitosten etu- ja takapuoli asennuksen jälkeen kiillotuslaitteella nähdäksesi kiillon.

1.3 Vältä kokoonpanon aikana pakkokokoonpanoa komponenttien sisäisen jännityksen vähentämiseksi.Yritä välttää muiden esineiden saastuttamasta tai naarmuttamasta levyn pintaa.

On kiellettyä satunnaisesti lyödä kaaria tai satunnaisesti hitsata ja asentaa tilapäisiä komponentteja sylinterin pintaan.Hitsauksen molemmilla puolilla olevilla pinnoilla tulisi välttää vasaran käyttöä sen korjaamiseen.

Hitsausprosessi

2.1 Valmistelu ennen hitsausta

Puhdista ruostekerros, kosteus, öljy, pöly jne. 10-15 mm uran molemmilta puolilta.

2.2 Yleisesti käytettyjen hitsausaineiden valinta (katso taulukko 1)

| Epäjaloa metallia | Hitsauslanka |

| SUS 304 | ER 308 |

| SUS 304L | ER 308L |

| SUS 316 | ER 316 |

| SUS 316L | ER 316L |

| SUS 321 | ER 321 |

Hitsausparametrit (katso taulukko 2)

| Perusmetallin paksuus (mm) | Langan halkaisija (mm) | Hitsauspinta | Virran tyyppi ja napaisuus | Hitsausvirta (A) | Kaasun virtaus (l/min) |

| 4-10 | Φ1.6 | Ei uraa | DC positiivinen liitäntä | 20-50 | 6-10 |

| Φ2~2,5 | Viistot kasvot | DC positiivinen liitäntä | 70-110 | 8-10 |

2.3 Hitsauksen varotoimet

Valitse sopiva hitsausmateriaali levyn mukaan, käytä Φ1.6mm hitsauslankaa hitsin sisällä, hitsausvirta 20~50A, ulkopuolelta valitse Φ2~2.5mm hitsauslanka levyn paksuuden mukaan, hitsausvirta 70~110A ja käytä matalavirtainen nopea hitsaus pohjamaalaukseen.Täyttö- ja päällyskerrosten tulee valita hitsausmenetelmät, kuten argonkaarihitsaus, elektrodikaarihitsaus ja suojattu CO2-kaasuhitsaus tiettyjen olosuhteiden mukaan.Kun levyn paksuus on alle 10 mm, yritä olla käyttämättä automaattista upokaarihitsausta.

2.4 Hitsauksen tarkastus

48 tunnin hitsauksen jälkeen hitsaussauman kalvo- ja väritestaus suoritetaan ainetta rikkomatta.Tässä prosessissa käytetään kaksoiskaaari-argonkaarihitsausta pohjaa varten, argonkaarihitsausta kansipinnan täyttöön, hitsaussauman kalvot ja värjäytymätestit ovat kaikki päteviä, ja taivutustesti, vetolujuustesti ja rakeiden välinen korroosiotesti täyttävät kaikki määritellyt indikaattorit.

2.5 Hitsauksen jälkeinen käsittely

Rikkomattoman kokeen ja lujuustestin jälkeen hitsaus- ja passivointikäsittely suoritetaan hitsaukselle ja sen läheiselle sauman alueelle.

Ruostumattoman teräksen kaksipuolisen kaksikaari-argonkaarihitsauksen pohjaprosessi on yksi ihanteellisista hitsausmenetelmistä.Tehokkaana, energiaa säästävänä, laadukkaana ja taloudellisena hitsausprosessina kaksikaarihitsauksella on hyvät sovellusmahdollisuudet varsinaisessa tuotannossa.

Postitusaika: 13.6.2022